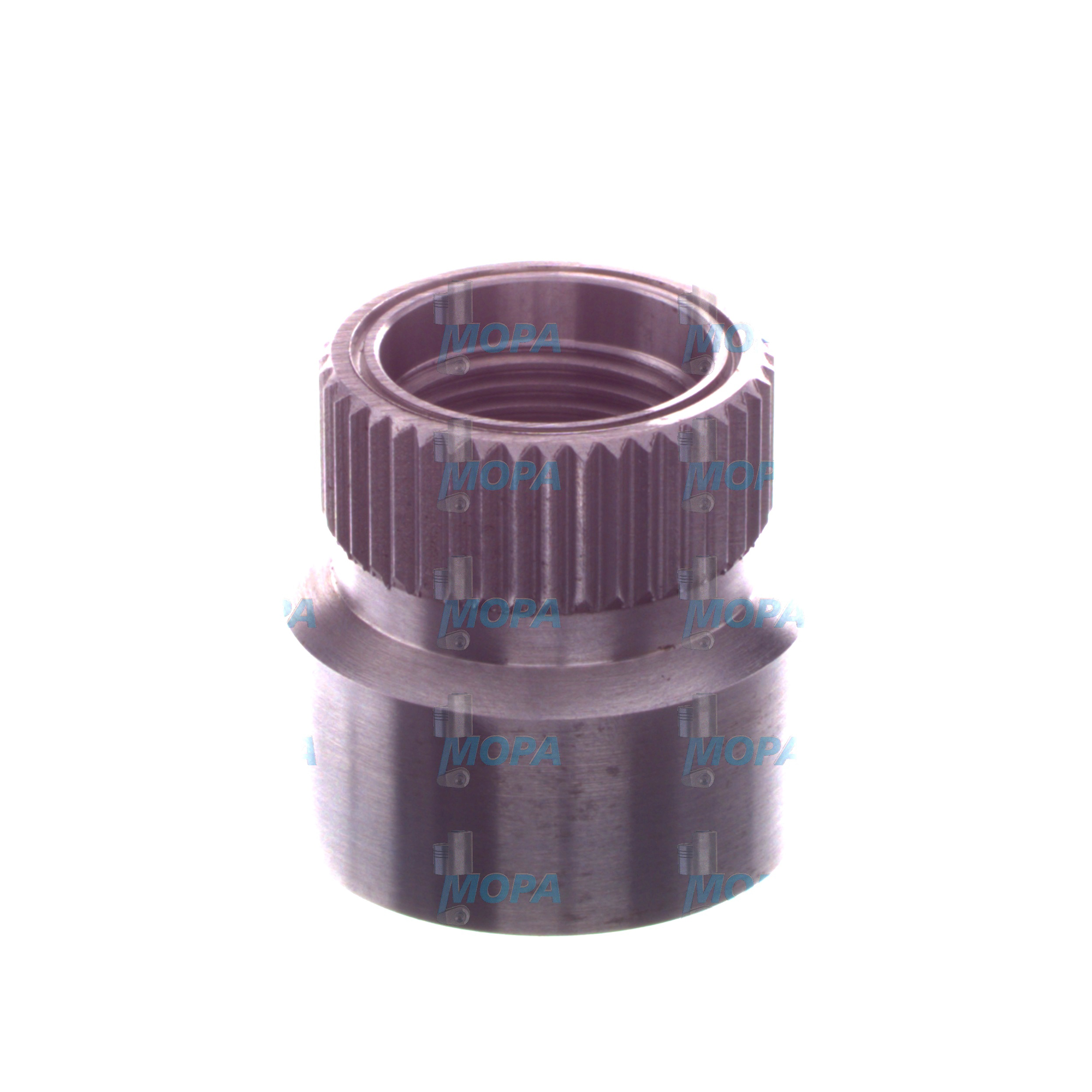

RAENDELMUTTER – Muttern für anspruchsvolle Anwendungen im Motorenbau

Muttern sind unscheinbare, aber zentrale Verbindungselemente in jedem Verbrennungsmotor. Sie erzeugen zusammen mit der passenden Schraube die notwendige Vorspannkraft, damit Baugruppen unter Last, Hitze und Vibration form- und kraftschlüssig verbunden bleiben. In der Kategorie Muttern finden sich verschiedene Bauformen – von Sechskantmuttern über selbstsichernde Ausführungen bis hin zur RAENDELMUTTER, die dank gerändelter Außenkontur für eine präzise, händische Bedienung prädestiniert ist. Ob am Schiffsmotor, am stationären Gasmotor oder am mobilen Dieselmotor: Die passende Mutter entscheidet über Dichtheit, Ausrichtung und Beständigkeit des Aggregats im harten Einsatz.

Technische Funktion von Muttern und RAENDELMUTTER im Schiffsmotor und Dieselmotor

Die primäre Aufgabe von Muttern ist die sichere Kraftübertragung in der Schraubverbindung. Durch definiertes Anziehmoment oder Drehwinkel entsteht eine Vorspannung, die Bauteile zusammenpresst und bei wechselnden Belastungen stabil hält. In Motoren wirken hohe Temperaturschwankungen, dynamische Kräfte der Kurbeltrieb- und Nebenaggregate sowie anhaltende Vibrationen. Muttern müssen deshalb mit geeigneter Festigkeitsklasse (z. B. 8, 10 oder 12), passender Gewindenorm (ISO, UNC/UNF bei maritimen Anwendungen) und optimierten Oberflächen (z. B. Zinklamellen, Phosphatierung, vernickelt) spezifiziert sein.

Die RAENDELMUTTER erfüllt in diesem Umfeld eine besondere Rolle: Ihre gerändelte Oberfläche ermöglicht schnelles, kontrolliertes Anziehen und Lösen per Hand – ideal an Servicepunkten wie Filtergehäusen, Inspektionsklappen, Instrumentenabdeckungen oder Halterungen, die regelmäßig gewartet werden. Gerade am Schiffsmotor erleichtert die RAENDELMUTTER das Arbeiten in engen Räumen, wenn Werkzeugzugang begrenzt ist. In Kombination mit einer metrischen Feingewindespindel lässt sich eine feinfühlige, reproduzierbare Klemmlast erzeugen, ohne Bauteile zu überdrehen.

Für hochbelastete Verbindungen kommen zusätzlich selbstsichernde Muttern, Klemmmuttern mit metallischer Verformung oder verzahnte Flanschmuttern zum Einsatz. Sie reduzieren das Losdrehen durch Vibration und minimieren die Gefahr von Leckagen an Kühlwasser-, Öl- oder Abgasverbindungen. Bei thermisch sensiblen Bereichen ist die Wahl wärmebeständiger Werkstoffe (z. B. legierte Stähle, A4-Edelstahl) entscheidend. So trägt die passende Mutter unmittelbar zu Leistung, Effizienz und Betriebssicherheit bei: Dichtflächen bleiben eben, Lager sitzen spannungsfrei, Ausrichttoleranzen werden eingehalten und Strömungsverluste in Nebenaggregaten sinken.

- · Hohe Vorspannkraft und Setzfestigkeit unter Temperaturwechseln

- · Vibrationssichere Verbindung durch passende Sicherungsmechanik

- · RAENDELMUTTER für schnelles, werkzeugloses Bedienen im Service

- · Korrosionsschutz durch geeignete Beschichtungen für die Seefahrt

- · Exakte Gewindetoleranzen für wiederholgenaues Anziehen

- · Werkstoff- und Festigkeitsklassen passend zur Motorleistung

- · Kompatibilität mit OEM Ersatzteile Spezifikationen

- · Langlebigkeit und reduzierte Wartungszeiten im Dauerbetrieb

Bedeutung von Muttern für die Zuverlässigkeit und Lebensdauer des Motorbetriebs

Eine robuste Schraubverbindung entscheidet darüber, ob ein Motor seine Nennleistung dauerhaft abrufen kann. Lockernde Muttern führen zu Relativbewegungen in der Fuge, erhöhen Oberflächendrücke und erzeugen Mikrobewegungen, die Passflächen ausschlagen lassen. Die Folgen reichen von schleichenden Öl- und Kühlwasserlecks über Undichtigkeiten am Ladeluftsystem bis hin zu Flanschverzug und Rissbildungen. Bei Lager- und Halteböcken kann unzureichende Vorspannung zu Fluchtungsfehlern, erhöhter Reibung und letztlich zu Lagerausfällen führen. Auch Abgas- und Turboladerverbindungen reagieren sensibel: Sinkt die Klemmkraft, steigen Abblaseverluste, Effizienz und Emissionsverhalten verschlechtern sich.

Regelmäßige Sichtprüfung, Drehmomentkontrolle nach Setzerscheinungen und der zielgerichtete Austausch beanspruchter Muttern – insbesondere an thermisch vibrierenden Baugruppen – sind daher integraler Bestandteil jeder Instandhaltungsstrategie. Eine passgenaue RAENDELMUTTER erleichtert serviceorientierte Punkte: Bediener können ohne Werkzeugzugriff schnell prüfen, nachsetzen oder Komponenten lösen, was Stillstandszeiten reduziert und die Verfügbarkeit erhöht.

Vorteile von OEM Ersatzteile passend für Muttern und RAENDELMUTTER

Bei Muttern zählt Präzision bis in die Details: Gewindespiel, Härteverlauf, Wärmebehandlung und Beschichtungsdicke beeinflussen direkt die erzielbare Vorspannkraft und das Langzeitverhalten. OEM Ersatzteile für Muttern und RAENDELMUTTER sind auf die Spezifikationen des jeweiligen Motorsystems ausgelegt – inklusive Werkstoffgüte, Festigkeitsklasse, Reibzahlfenster und Korrosionsschutz. Das sorgt für konsistente Reibwerte beim Anziehen, reproduzierbare Schraubfall-Ergebnisse und eine Klemmkraft, die unter Last stabil bleibt.

Hinzu kommen wirtschaftliche Vorteile über den gesamten Lebenszyklus: Passformtreue reduziert Nacharbeit und Montagezeiten, die korrekte Beschichtung verhindert frühzeitige Korrosion im maritimen Umfeld, und die dokumentierte Rückverfolgbarkeit unterstützt Compliance-Anforderungen von Klassifikationsgesellschaften. Wer RAENDELMUTTER OEM Ersatzteile einsetzt, profitiert von verlässlicher Performance an Servicepunkten – gerade dort, wo häufige Zyklen aus Lösen und Anziehen auftreten.

RAENDELMUTTER im Kontext Schiffsmotor, Dieselmotor und OEM Ersatzteile

Für Schiffsmotoren empfiehlt sich die RAENDELMUTTER mit korrosionsbeständiger Oberfläche und griffigem Rändelprofil, damit auch mit Handschuhen sicher bedient werden kann. Am stationären Dieselmotor punkten präzise Gewindeführungen und definiertes Reibpotenzial, um wiederholbare Klemmlasten zu erreichen. In beiden Fällen liefern OEM Ersatzteile die abgestimmte Kombination aus Material, Maßhaltigkeit und dokumentierten Prüfwerten.

MOPA – Ihr Partner für OEM Ersatzteile RAENDELMUTTER und Muttern

MOPA ist der erfahrene Ansprechpartner für die Beschaffung von OEM Ersatzteile rund um Muttern und RAENDELMUTTER für Diesel- und Gasmotoren. Mit einem belastbaren Liefernetzwerk, geprüften Qualitätsstandards und schneller Abwicklung unterstützt MOPA Werften, Flottenbetreiber, Energieversorger und Instandhalter dabei, den Teilebedarf sicher und zeitnah zu decken. Transparente Prozesse, verlässliche Spezifikationsprüfung und sorgfältige Verpackung sorgen für Sicherheit im Handel – vom Einzelteil bis zum Kitsatz.

Ob Standard-Sechskantmutter, selbstsichernde Mutter oder RAENDELMUTTER für Serviceklappen: MOPA liefert passgenau, termintreu und mit dem Fokus auf Qualität, damit Motoren weltweit zuverlässig laufen. Auf Wunsch unterstützt das Team bei der technischen Identifikation anhand von Zeichnungen, Stücklisten oder Referenznummern – effizient, zielgerichtet und mit Blick auf minimale Stillstandszeiten.

Fazit: Muttern richtig wählen – RAENDELMUTTER sinnvoll einsetzen

Muttern sind kritische Verbindungselemente, die Leistung, Effizienz und Sicherheit von Motoren unmittelbar beeinflussen. Die RAENDELMUTTER ergänzt das Portfolio dort, wo schnelle, kontrollierte Bedienung im Fokus steht – am Schiffsmotor ebenso wie am stationären Dieselmotor.

Mit OEM Ersatzteile passend für Muttern und RAENDELMUTTER sichern Einkaufsentscheider eine konstante Qualität, präzise Passung und eine lange Lebensdauer der Verbindungen. MOPA unterstützt dabei als zuverlässiger Partner mit Tempo, Qualität und Sicherheit über die gesamte Lieferkette.